- –У–ї–∞–≤–љ–∞—П

- –Ц—Г—А–љ–∞–ї—Л

- –Ц—Г—А–љ–∞–ї ¬Ђ–Я–Њ—А—В–Э—М—О—Б¬ї

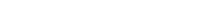

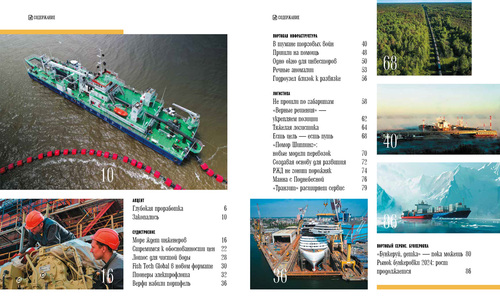

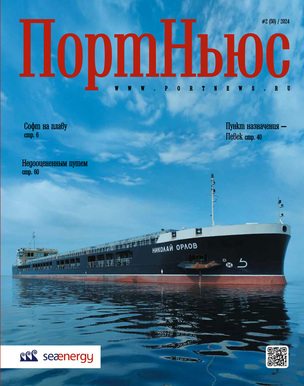

–Я–Њ—А—В–Э—М—О—Б

–І–Є—В–∞—В—М —Б—В–∞—В—М–Є

–°—Г–і–Њ—Б—В—А–Њ–µ–љ–Є–µ

–Я–Њ—А—В–Њ–≤–∞—П –Є–љ—Д—А–∞—Б—В—А—Г–Ї—В—Г—А–∞

–Ы–Њ–≥–Є—Б—В–Є–Ї–∞

–Э–µ –њ—А–Њ—И–ї–Є –њ–Њ –≥–∞–±–∞—А–Є—В–∞–Љ

¬Ђ–Т–µ—А–љ—Л–µ —А–µ—И–µ–љ–Є—П¬ї вАФ —Г–Ї—А–µ–њ–ї—П–µ–Љ –њ–Њ–Ј–Є—Ж–Є–Є

–Ґ—П–ґ–µ–ї–∞—П –ї–Њ–≥–Є—Б—В–Є–Ї–∞

–Х—Б—В—М —Ж–µ–ї—М вАУ –µ—Б—В—М –њ—Г—В—М

¬Ђ–Я–Њ–Љ–Њ—А –®–Є–њ–њ–Є–љ–≥¬ї: –љ–Њ–≤—Л–µ –Љ–Њ–і–µ–ї–Є –њ–µ—А–µ–≤–Њ–Ј–Њ–Ї

¬Ђ–°—Г—Е–Њ–є –њ–Њ—А—В –Э–∞—Е–Њ–і–Ї–∞¬ї: —Б–Њ–Ј–і–∞–≤–∞—П –Њ—Б–љ–Њ–≤—Г –і–ї—П —А–∞–Ј–≤–Є—В–Є—П

–†–Ц–Ф –љ–µ –≥–Њ–љ–Є—В –њ–Њ—А–Њ–ґ–љ—П–Ї

–Ь–∞–љ–љ–∞ —Б –Я–Њ–і–љ–µ–±–µ—Б–љ–Њ–є

¬Ђ–Ґ—А–∞–љ–Ј–Є—В¬ї —А–∞—Б—И–Є—А—П–µ—В —Б–µ—А–≤–Є—Б

–І–Є—В–∞—В—М —Б—В–∞—В—М–Є

–Р–Ї—Ж–µ–љ—В

–°—Г–і–Њ—Б—В—А–Њ–µ–љ–Є–µ

–Я–µ—А–µ–Ј–∞–≥—А—Г–Ј–Ї–∞ —Б—Г–і–Њ—А–µ–Љ–Њ–љ—В–∞

–Ъ–Њ–Љ–њ–ї–µ–Ї—Б–љ–∞—П –і–Є–≤–µ—А—Б–Є—Д–Є–Ї–∞—Ж–Є—П

–Я–Њ–Љ–µ–љ—П–ї–Є –Ч–∞–њ–∞–і –љ–∞ –Т–Њ—Б—В–Њ–Ї

–Ъ–∞—А—В–Њ–≥—А–∞—Д–Є—З–µ—Б–Ї–∞—П –љ–µ–Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –љ–∞ –Љ–Њ—А–µ

–¶–Є—Д—А–Њ–≤–Њ–µ –љ–∞—Б—В—Г–њ–ї–µ–љ–Є–µ –љ–∞ —З–µ—А—В–µ–ґ

–Я–Њ–і–љ—П—В—М –њ–∞—А—Г—Б–∞

–Я–Њ—А—В–Њ–≤–∞—П –Є–љ—Д—А–∞—Б—В—А—Г–Ї—В—Г—А–∞

–Ы–Њ–≥–Є—Б—В–Є–Ї–∞

–Я–Њ—А—В–Њ–≤—Л–є —Б–µ—А–≤–Є—Б

–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є–Є

–І–Є—В–∞—В—М —Б—В–∞—В—М–Є

–°—Г–і–Њ—Б—В—А–Њ–µ–љ–Є–µ

–Р—А–Ї—В–Є–Ї–∞ –ґ–і–µ—В ¬Ђ—З–µ—А—В–Њ–≤—Г –і—О–ґ–Є–љ—Г¬ї

–Э–∞—Б—В—А–Њ–є–Ї–∞ —Ж–µ–љ–Њ–≤–Њ–≥–Њ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞

–Р–Ъ–†–£–°¬Ѓ вАФ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–љ–Њ—Б—В—М –Є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М

–Ю—В —И—В—Г—З–љ–Њ–≥–Њ –Ї —Б–µ—А–Є–є–љ–Њ–Љ—Г

–Э–Њ–≤–Є–љ–Ї–Є –і–ї—П –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є

–Э–µ–≤–Њ–і –љ–∞ –Ї–≤–Њ—В—Л

–Э–∞—З–∞—В—М —Б –Љ–∞–ї–Њ–≥–Њ

–°—Г–і–Њ—А–µ–Љ–Њ–љ—В

–Я–Њ—А—В–Њ–≤–∞—П –Є–љ—Д—А–∞—Б—В—А—Г–Ї—В—Г—А–∞

–Ы–Њ–≥–Є—Б—В–Є–Ї–∞

–Я–Њ—А—В–Њ–≤—Л–є —Б–µ—А–≤–Є—Б

–І–Є—В–∞—В—М —Б—В–∞—В—М–Є

–Р–Ї—Ж–µ–љ—В

–°—Г–і–Њ—Б—В—А–Њ–µ–љ–Є–µ

–Ч–∞—Й–Є—В–∞ —Б–≤–Њ–Є—Е –Є–љ—В–µ—А–µ—Б–Њ–≤

–Ъ—Г—А—Б –љ–∞ —А–∞–Ј–≤–Є—В–Є–µ –Ї–Њ–Љ–њ–µ—В–µ–љ—Ж–Є–є

–Я—А–Є—А–∞—Б—В–∞–µ–Љ –і–µ–і–≤–µ–є—В–Њ–Љ

–Т–∞–ї–Ї–Њ–Љ: –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л–µ —А–∞–Ј—А–∞–±–Њ—В–Ї–Є

–Ь–∞–ї, –і–∞ –≤ —А–∞–±–Њ—В–µ —Г–і–∞–ї

–Ю—В –Є–і–µ–Є –і–Њ –≤–Њ–њ–ї–Њ—Й–µ–љ–Є—П

–Ф–≤–Є–≥–∞—В–µ–ї–Є —В–Њ—А–≥–Њ–≤–ї–Є

–Р—А–Ї—В–Є—З–µ—Б–Ї–Є–є —В–µ–њ–ї–Њ—Е–Њ–і —Б –Є–Ј—О–Љ–Є–љ–Ї–Њ–є

–Ь–µ–і–ї–µ–љ–љ–Њ, –љ–Њ –≤–µ—А–љ–Њ

–Э–Њ–≤—Л–µ –Њ–±—К–µ–Ї—В—Л –Є–љ–≤–µ—Б—В–Ї–≤–Њ—В

–Ь–Њ–і–µ—А–љ–Є–Ј–∞—Ж–Є—П –Є —Б—Г–і–Њ—А–µ–Љ–Њ–љ—В

–°—Г–і–Њ—А–µ–Љ–Њ–љ—В

–Я–Њ—А—В–Њ–≤—Л–є —Б–µ—А–≤–Є—Б

–Я–Њ—А—В–Њ–≤–∞—П –Є–љ—Д—А–∞—Б—В—А—Г–Ї—В—Г—А–∞

–Ы–Њ–≥–Є—Б—В–Є–Ї–∞

–С—Г–љ–Ї–µ—А–Њ–≤–Ї–∞